Qual Das Seguintes Alternativas É Um Exemplo De Manutenção Corretiva? Esta pergunta nos leva a explorar um conceito fundamental na gestão de ativos: a manutenção corretiva. A manutenção corretiva, como o próprio nome sugere, é realizada após a ocorrência de uma falha ou avaria, com o objetivo de restaurar o funcionamento do equipamento ou sistema à sua condição operacional original.

Essa abordagem, embora essencial para garantir a continuidade das operações, apresenta desafios e implicações que merecem análise aprofundada.

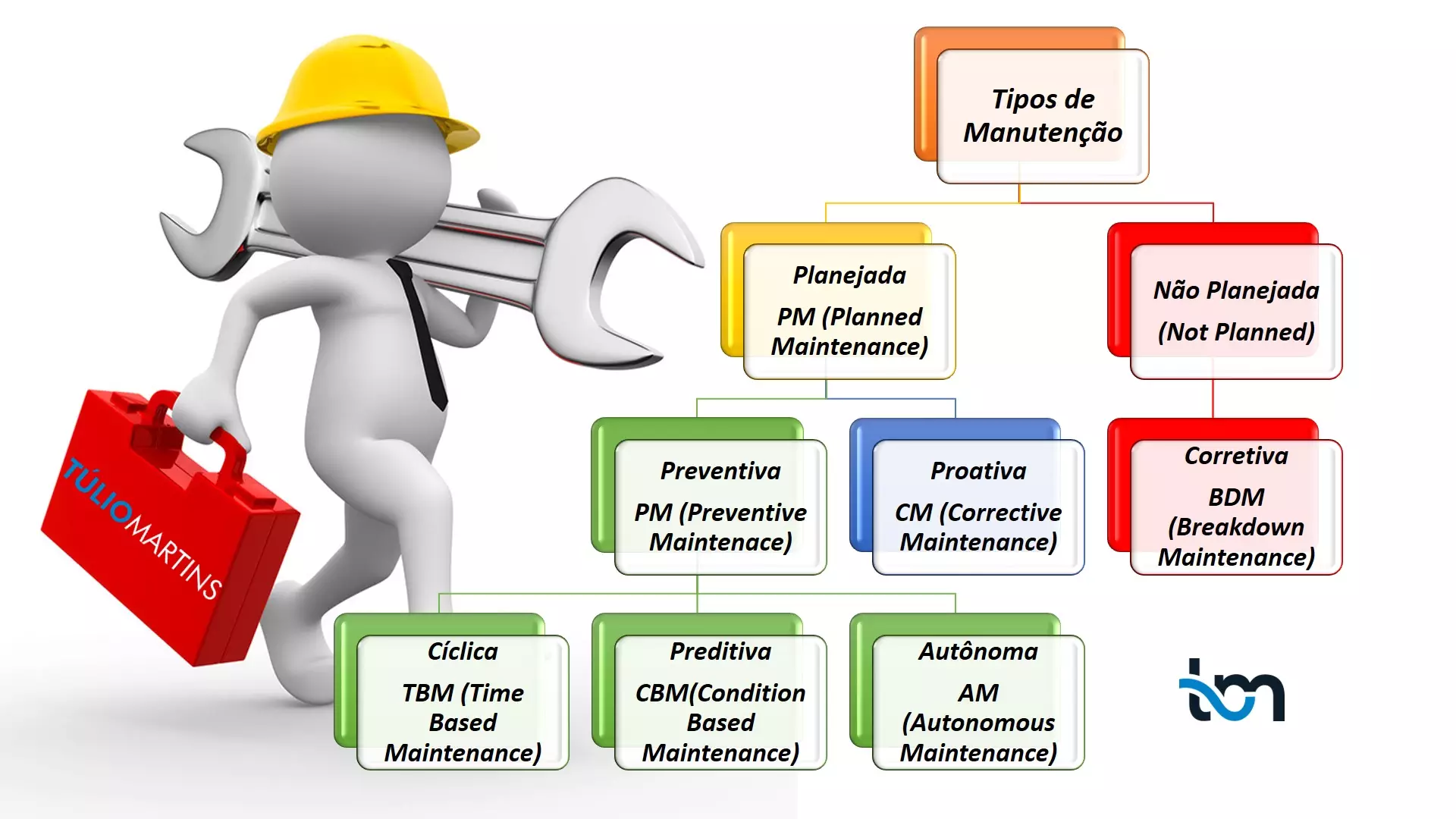

A manutenção corretiva é frequentemente comparada com outros tipos de manutenção, como a preventiva e a preditiva. A manutenção preventiva visa evitar falhas através de inspeções e manutenções programadas, enquanto a preditiva utiliza dados e análises para prever falhas e agendar intervenções antes que ocorram.

A escolha do tipo de manutenção ideal depende de diversos fatores, incluindo a criticidade do equipamento, os custos envolvidos e a tolerância ao tempo de inatividade.

Introdução à Manutenção Corretiva

A manutenção corretiva, como o próprio nome sugere, é realizada após a ocorrência de uma falha ou mau funcionamento em um equipamento ou sistema. É uma abordagem reativa à manutenção, onde a ação é tomada apenas quando um problema se manifesta.

A manutenção corretiva é essencial na gestão de ativos, pois garante que os equipamentos defeituosos sejam reparados ou substituídos, restaurando sua funcionalidade e evitando maiores danos ou interrupções no processo produtivo.

Comparação com Outros Tipos de Manutenção

A manutenção corretiva se diferencia de outros tipos de manutenção, como a preventiva e a preditiva, pelo seu caráter reativo. A manutenção preventiva visa evitar falhas por meio de inspeções, lubrificações e outros procedimentos realizados em intervalos regulares. Já a manutenção preditiva utiliza sensores e análises de dados para prever a probabilidade de falhas e programar a manutenção antes que ocorram.

Exemplos de Situações que Exigem Manutenção Corretiva

A manutenção corretiva é aplicada em situações onde a falha do equipamento já ocorreu, exigindo intervenção imediata para restaurar sua operação. Exemplos comuns incluem:

- Um motor que queima devido a falta de lubrificação.

- Uma bomba que para de funcionar devido a um entupimento.

- Um sistema de ar condicionado que deixa de refrigerar devido a um vazamento de gás.

Cenários Típicos de Manutenção Corretiva

A manutenção corretiva, como o próprio nome sugere, é realizada após a ocorrência de uma falha ou problema no equipamento. Essa abordagem reativa pode ser necessária em diversas situações, cada uma com suas particularidades em relação ao impacto, urgência e custos envolvidos.

Cenários Típicos de Manutenção Corretiva

A manutenção corretiva, por sua natureza reativa, apresenta diferentes cenários que exigem intervenção imediata. A seguir, são apresentados exemplos de situações que ilustram a necessidade de manutenção corretiva e suas implicações:

| Cenário | Impacto da Falha | Urgência da Manutenção | Custos Envolvidos |

|---|---|---|---|

| Falha inesperada em um equipamento crítico de produção, como uma máquina de solda em uma fábrica de automóveis. | Parada da linha de produção, perda de produtividade, atraso na entrega de pedidos, insatisfação dos clientes e prejuízo financeiro. | Alta, pois a parada da produção gera perdas significativas. | Custos de reparo, mão de obra especializada, perda de produção, atrasos na entrega, multas por descumprimento de contratos e perda de clientes. |

| Queda de desempenho em um servidor de banco de dados, resultando em lentidão no acesso aos dados por parte dos usuários. | Lentidão nas operações, perda de produtividade, frustração dos usuários, interrupção do serviço e perda de receita. | Média, pois a lentidão pode ser tolerada por um período, mas a interrupção do serviço é crítica. | Custos de reparo ou substituição do servidor, perda de produtividade, perda de clientes e perda de receita. |

| Erro de operação em um sistema de controle de temperatura de um ar condicionado, levando a variações bruscas de temperatura no ambiente. | Desconforto para os usuários, perda de produtividade, danos aos equipamentos e custos com energia. | Baixa, pois a variação de temperatura não é crítica, mas deve ser corrigida para evitar danos maiores. | Custos de reparo ou substituição do sistema de controle, custos com energia e desconforto dos usuários. |

| Vazamento de água em um sistema de refrigeração de um data center, afetando os servidores. | Danos aos servidores, perda de dados, interrupção do serviço e perda de receita. | Alta, pois a água pode danificar os servidores de forma irreversível. | Custos de reparo ou substituição dos servidores, perda de dados, interrupção do serviço, perda de clientes e perda de receita. |

Impacto da Manutenção Corretiva

A manutenção corretiva, realizada após a ocorrência de uma falha, apresenta vantagens e desvantagens que influenciam diretamente o desempenho e a viabilidade de um sistema ou equipamento. A análise do impacto da manutenção corretiva é crucial para a tomada de decisões estratégicas em relação à gestão de ativos.

Custos da Manutenção Corretiva

A manutenção corretiva geralmente envolve custos mais altos do que a manutenção preventiva, pois é realizada em situações de emergência, com a necessidade de peças de reposição urgentes e mão de obra especializada disponível imediatamente. Além disso, o tempo de inatividade do equipamento pode gerar perdas significativas na produção, afetando a lucratividade da operação.

Tempo de Inatividade

A manutenção corretiva implica em um tempo de inatividade do equipamento, que pode variar de acordo com a complexidade da falha e a disponibilidade de peças de reposição. O tempo de inatividade pode resultar em atrasos na produção, perda de clientes, interrupção de serviços e redução da produtividade.

Segurança

A manutenção corretiva realizada em situações de emergência pode comprometer a segurança dos trabalhadores, devido à necessidade de realizar reparos em condições precárias, com risco de acidentes e exposição a materiais perigosos. A falta de tempo para uma análise detalhada da falha e a urgência na resolução do problema podem aumentar o risco de erros e falhas na execução da manutenção, colocando em risco a segurança dos trabalhadores e a integridade do equipamento.

Confiabilidade

A manutenção corretiva, ao lidar com falhas existentes, não garante a confiabilidade do equipamento a longo prazo. A falha pode ser apenas um sintoma de um problema maior, que pode se repetir no futuro. A ausência de uma manutenção preventiva pode levar a um ciclo vicioso de falhas e reparos, prejudicando a confiabilidade do equipamento e a capacidade de produção.

Riscos da Manutenção Corretiva em Situações de Emergência

A manutenção corretiva em situações de emergência apresenta riscos significativos, como:

- Custos mais altos:A necessidade de peças de reposição urgentes e mão de obra especializada disponível imediatamente eleva o custo da manutenção corretiva.

- Tempo de inatividade prolongado:A falta de planejamento e a complexidade da falha podem prolongar o tempo de inatividade do equipamento.

- Riscos de segurança:A realização de reparos em condições precárias, com falta de tempo para análise e planejamento, aumenta o risco de acidentes e erros na execução da manutenção.

- Dificuldade na identificação da causa raiz:A urgência na resolução do problema pode impedir uma análise detalhada da causa raiz da falha, aumentando a probabilidade de a falha se repetir.

- Danos adicionais:A tentativa de solucionar a falha de forma rápida e improvisada pode causar danos adicionais ao equipamento.

Impacto da Manutenção Corretiva na Produtividade e Qualidade dos Serviços

A manutenção corretiva pode ter um impacto negativo na produtividade e na qualidade dos serviços, devido a:

- Redução da produção:O tempo de inatividade do equipamento durante a manutenção corretiva resulta em perda de produção, afetando a capacidade de atender à demanda e cumprir prazos.

- Aumento de custos:Os custos com reparos, peças de reposição e tempo de inatividade impactam negativamente a rentabilidade da operação.

- Queda na qualidade dos produtos ou serviços:A falta de manutenção preventiva pode levar à deterioração do equipamento e à produção de produtos ou serviços com qualidade inferior.

- Insatisfação do cliente:Atrasos na entrega de produtos ou serviços, decorrentes do tempo de inatividade do equipamento, podem gerar insatisfação do cliente e perda de negócios.

- Danos à reputação da empresa:Falhas frequentes no equipamento e a interrupção de serviços podem afetar a reputação da empresa e a confiança dos clientes.

Procedimentos de Manutenção Corretiva

A manutenção corretiva, embora essencial para restaurar a funcionalidade de equipamentos, exige um processo estruturado para garantir a eficácia e minimizar interrupções. Os procedimentos devem ser cuidadosamente definidos, abrangendo desde a identificação do problema até a conclusão do reparo, incluindo a análise de causa raiz e a documentação completa.

Análise do Problema e Diagnóstico

A primeira etapa crucial é a identificação precisa do problema. Isso envolve uma análise minuciosa do equipamento, buscando sinais de falha, como ruídos, vibrações, vazamentos ou falha em operações específicas. É fundamental coletar dados relevantes, como a data e hora da falha, histórico de manutenções anteriores e condições operacionais.

Definição da Solução

Após a análise do problema, a próxima etapa é determinar a melhor solução para o reparo. Isso pode envolver a substituição de componentes defeituosos, a realização de ajustes, a limpeza ou a aplicação de lubrificantes. A escolha da solução deve levar em consideração a disponibilidade de peças, os custos de reparo e o tempo de inatividade do equipamento.

Implementação da Solução

Com a solução definida, a próxima etapa é a sua implementação. O reparo deve ser realizado por técnicos qualificados, seguindo os procedimentos de segurança e as normas de fabricação. É importante ter acesso às ferramentas e materiais adequados para garantir a qualidade do reparo.

Teste e Validação

Após a implementação da solução, é essencial realizar testes para validar o reparo. Isso envolve verificar se o equipamento está funcionando corretamente e se a falha foi corrigida. Os testes devem ser abrangentes e abranger todas as funcionalidades do equipamento.

Documentação da Manutenção

A documentação completa da manutenção corretiva é crucial para o controle e a gestão de ativos. Ela deve incluir informações detalhadas sobre o problema, a solução implementada, as peças substituídas, o tempo de reparo, os custos e o nome do técnico responsável.

Essa documentação serve como histórico de manutenção, permitindo a análise de tendências e a identificação de padrões de falhas.

Análise de Causa Raiz, Qual Das Seguintes Alternativas É Um Exemplo De Manutenção Corretiva

A análise de causa raiz (ACR) é um processo fundamental para identificar as causas profundas de uma falha e evitar que ela ocorra novamente. Ela envolve a investigação sistemática do problema, buscando identificar as causas primárias e secundárias da falha.

A ACR pode envolver a análise de dados de manutenção, entrevistas com operadores e técnicos, inspeções e testes.

A análise de causa raiz é crucial para a prevenção de falhas e a otimização da manutenção.

Benefícios da Análise de Causa Raiz

A ACR oferece diversos benefícios, incluindo:

- Prevenção de falhas recorrentes: Ao identificar as causas profundas das falhas, é possível implementar medidas preventivas para evitar que elas ocorram novamente.

- Melhoria da confiabilidade do equipamento: A redução de falhas aumenta a confiabilidade do equipamento, garantindo sua disponibilidade e desempenho.

- Redução de custos de manutenção: A prevenção de falhas diminui o número de manutenções corretivas, reduzindo os custos de reparo e peças.

- Aumento da segurança: A identificação e eliminação de causas de falhas contribui para a segurança dos operadores e do ambiente de trabalho.

Documentação Completa da Manutenção Corretiva

A documentação completa da manutenção corretiva é essencial para o controle e a gestão de ativos. Ela deve incluir informações detalhadas sobre o problema, a solução implementada, as peças substituídas, o tempo de reparo, os custos e o nome do técnico responsável.

Essa documentação serve como histórico de manutenção, permitindo a análise de tendências e a identificação de padrões de falhas.

A documentação completa é crucial para a tomada de decisões estratégicas sobre a gestão de ativos.

Importância da Documentação Completa

A documentação completa da manutenção corretiva oferece diversos benefícios, como:

- Histórico de manutenção: A documentação fornece um registro completo das manutenções realizadas, permitindo a análise de tendências e a identificação de padrões de falhas.

- Planejamento de manutenções futuras: A análise do histórico de manutenção permite a identificação de componentes com maior propensão a falhas, auxiliando no planejamento de manutenções preventivas.

- Gerenciamento de estoque: A documentação de peças substituídas permite a otimização do gerenciamento de estoque, garantindo a disponibilidade de peças necessárias.

- Controle de custos: A documentação dos custos de reparo permite a análise e o controle dos gastos com manutenção, otimizando os recursos.

- Análise de desempenho: A documentação permite a análise do desempenho do equipamento ao longo do tempo, identificando áreas de melhoria.

Exemplos de Manutenção Corretiva

A manutenção corretiva é aplicada quando um equipamento ou sistema falha, necessitando de reparo para retomar sua funcionalidade. É uma abordagem reativa que visa solucionar problemas existentes, em vez de preveni-los. A seguir, são apresentados exemplos práticos de manutenção corretiva em diferentes setores.

Indústria

A manutenção corretiva na indústria pode ser exemplificada por um problema em uma linha de produção de alimentos. Imagine uma máquina de embalagem que, devido a um desgaste natural de peças, falha e interrompe o processo produtivo.

A equipe de manutenção é chamada para solucionar o problema. Após análise, constata-se que a falha foi causada pelo desgaste de um rolamento, o que levou ao travamento da máquina. A equipe realiza a troca do rolamento, conserta a máquina e reinicia a produção.

Neste caso, o tempo de inatividade da linha de produção foi de 4 horas, gerando um prejuízo de R$ 10.000,00 em produção perdida. O custo da manutenção corretiva incluiu o preço do novo rolamento, o tempo de trabalho da equipe de manutenção e a perda de produção.

Saúde

Na área da saúde, a manutenção corretiva pode ser ilustrada por um tomógrafo que apresenta falhas durante um exame.

O técnico de manutenção é acionado para solucionar o problema. Ele identifica que a falha está relacionada a um problema no software do equipamento. O técnico realiza a atualização do software, e o tomógrafo volta a funcionar.

O tempo de inatividade do tomógrafo foi de 2 horas, prejudicando a realização de 5 exames agendados. O custo da manutenção corretiva incluiu o tempo de trabalho do técnico e o custo da atualização do software.

Tecnologia

Na área da tecnologia, um exemplo de manutenção corretiva é a falha em um servidor de dados.

O servidor apresenta lentidão e instabilidade, impossibilitando o acesso aos dados. A equipe de suporte técnico é chamada para solucionar o problema. Após análise, constata-se que a falha foi causada por um disco rígido com defeito. A equipe realiza a substituição do disco rígido, e o servidor volta a funcionar normalmente.

O tempo de inatividade do servidor foi de 1 hora, impactando o acesso aos dados e a realização de tarefas online. O custo da manutenção corretiva incluiu o preço do novo disco rígido e o tempo de trabalho da equipe de suporte técnico.

Transporte

Na área do transporte, um exemplo de manutenção corretiva é a falha em um ônibus.

O ônibus apresenta problemas no sistema de freios durante um trajeto. O motorista para o ônibus em um local seguro e aciona a equipe de manutenção. A equipe constata que a falha foi causada por um desgaste nas pastilhas de freio. A equipe realiza a troca das pastilhas de freio, e o ônibus volta a funcionar normalmente.

O tempo de inatividade do ônibus foi de 30 minutos, atrasando o trajeto e prejudicando os passageiros. O custo da manutenção corretiva incluiu o preço das novas pastilhas de freio e o tempo de trabalho da equipe de manutenção.

Estratégias para Minimizar a Necessidade de Manutenção Corretiva: Qual Das Seguintes Alternativas É Um Exemplo De Manutenção Corretiva

A implementação de estratégias eficazes para minimizar a necessidade de manutenção corretiva é crucial para garantir a otimização da produtividade, reduzir custos e aumentar a confiabilidade dos equipamentos. A manutenção corretiva, realizada após a ocorrência de falhas, pode resultar em paradas de produção inesperadas, custos de reparo elevados e perda de lucratividade.

As melhores práticas para reduzir a necessidade de manutenção corretiva incluem a implementação de programas de manutenção preventiva e preditiva, a análise de dados e a monitorização do desempenho, além da utilização de ferramentas e tecnologias que auxiliam na gestão da manutenção.

Implementação de Programas de Manutenção Preventiva e Preditiva

A implementação de programas de manutenção preventiva e preditiva é uma das estratégias mais eficazes para reduzir a necessidade de manutenção corretiva. A manutenção preventiva consiste em realizar inspeções, limpezas, lubrificações e outras ações de manutenção em intervalos regulares, antes que ocorra uma falha.

A manutenção preditiva, por sua vez, utiliza sensores e análise de dados para monitorar o estado dos equipamentos e prever a probabilidade de falhas, permitindo a realização de intervenções antes que ocorram.

- Manutenção Preventiva:A manutenção preventiva pode ser realizada de acordo com um cronograma pré-definido, baseado em intervalos de tempo ou em indicadores de desgaste. Por exemplo, a troca de óleo de um motor em intervalos regulares, a limpeza de filtros e a verificação de níveis de fluidos são exemplos de tarefas de manutenção preventiva.

A implementação de um programa de manutenção preventiva bem estruturado pode reduzir significativamente a ocorrência de falhas e aumentar a vida útil dos equipamentos.

- Manutenção Preditiva:A manutenção preditiva utiliza tecnologias avançadas, como sensores, análise de vibrações, termografia e análise de óleo, para monitorar o estado dos equipamentos em tempo real. Esses dados são analisados para identificar padrões e prever a probabilidade de falhas. Por exemplo, um aumento na vibração de um motor pode indicar um problema no rolamento, permitindo a realização de uma manutenção preventiva antes que a falha ocorra.

A manutenção preditiva permite uma otimização dos recursos de manutenção, realizando intervenções apenas quando necessário, evitando paradas de produção desnecessárias e custos de reparo elevados.

Análise de Dados e Monitorização do Desempenho

A análise de dados e a monitorização do desempenho são ferramentas essenciais para identificar tendências, padrões e anomalias que podem indicar problemas potenciais nos equipamentos. A coleta e análise de dados de operação, histórico de manutenção, relatórios de falhas e outros indicadores relevantes permitem a identificação de áreas de risco e a implementação de medidas preventivas.

- Análise de Dados:A análise de dados de operação, como consumo de energia, temperatura, vibração e pressão, pode identificar padrões que indicam o desgaste ou falhas iminentes. Por exemplo, um aumento no consumo de energia de um motor pode indicar um problema de eficiência, enquanto um aumento na vibração pode indicar um problema no rolamento.

A análise de dados históricos de manutenção também pode identificar padrões de falhas, permitindo a otimização dos programas de manutenção preventiva.

- Monitorização do Desempenho:A monitorização do desempenho dos equipamentos em tempo real permite a detecção precoce de problemas, como variações de temperatura, pressão ou vibração. A implementação de sistemas de monitorização online, como plataformas de IoT (Internet das Coisas), permite a coleta e análise de dados em tempo real, facilitando a identificação de problemas e a tomada de medidas preventivas.

Ferramentas e Tecnologias para a Gestão da Manutenção

A utilização de ferramentas e tecnologias avançadas pode auxiliar na gestão da manutenção, otimizando os processos, reduzindo custos e aumentando a eficiência.

- Sistemas de Gestão da Manutenção (CMMS):Os sistemas de gestão da manutenção (CMMS) são softwares que permitem o gerenciamento centralizado das atividades de manutenção, incluindo a programação de tarefas, a gestão de peças de reposição, a criação de relatórios e a análise de dados. O uso de um CMMS facilita a organização e o controle das atividades de manutenção, otimizando o uso de recursos e reduzindo custos.

- Análise de Vibrações:A análise de vibrações é uma técnica utilizada para monitorar o estado de máquinas rotativas, como motores, bombas e turbinas. A análise das vibrações permite a detecção de problemas mecânicos, como desbalanceamento, desalinhamento e falhas nos rolamentos. A análise de vibrações pode ser realizada de forma manual ou com o uso de equipamentos especializados, como analisadores de vibrações.

- Termografia:A termografia é uma técnica que utiliza câmeras infravermelhas para detectar variações de temperatura, permitindo a identificação de problemas elétricos, mecânicos e estruturais. A termografia pode ser utilizada para detectar pontos quentes em motores, falhas em conexões elétricas, vazamentos de calor e outros problemas que podem indicar falhas iminentes.

- Análise de Óleo:A análise de óleo é uma técnica utilizada para monitorar o estado de lubrificantes e identificar problemas em equipamentos, como desgaste de peças, contaminação e degradação do óleo. A análise de óleo pode ser realizada em laboratório ou com o uso de kits de análise de óleo portáteis.

A análise de óleo permite a detecção precoce de problemas e a tomada de medidas preventivas, evitando falhas e paradas de produção.

FAQ Compilation

Quais são as principais desvantagens da manutenção corretiva?

As principais desvantagens da manutenção corretiva incluem o tempo de inatividade do equipamento, o risco de falhas catastróficas, custos mais altos e a dificuldade de identificar a causa raiz do problema.

Quais são os principais exemplos de manutenção corretiva?

Alguns exemplos comuns de manutenção corretiva incluem a troca de um motor queimado, o reparo de um vazamento de óleo, a substituição de uma peça defeituosa e a correção de um erro de software.

Como a manutenção corretiva pode impactar a produtividade?

A manutenção corretiva pode impactar a produtividade de diversas maneiras, como a interrupção do fluxo de trabalho, a redução da capacidade de produção e a necessidade de horas extras para recuperar o tempo perdido.